1.射蜡修蜡

将熔化的模型蜡(中温模料) 在压力下注入金属压型中,冷却后取出,得到单个蜡模。此蜡模的尺寸精度和表面光洁度直接决定最终铸件的质量

2.组树制壳

将多个蜡模手工焊接到浇口上,形成"蜡树",将蜡树浸入浆料中,使其均匀覆盖一层浆料,然后立即撒上较粗的耐火砂粒

3.风干脱蜡

将涂挂好的蜡树放置在恒温恒湿的环境中(通常温度22-26°C,湿度40-60%),让硅溶胶通过水分蒸发发生胶凝,从而将耐火材料牢固地粘结在一起。每层干燥时间需严格控制

4.焙烧浇铸

将型壳送入高温炉(约1000-1100°C)进行焙烧,平稳地浇入已预热好的陶瓷型壳中。浇注温度和速度需精确控制,以防产生铸造缺陷

5.震壳切割

待铸件在型壳内凝固冷却后,通过振动或高压水射流等方式,将外层的陶瓷型壳击碎、剥离,使用砂轮切割机将单个铸件从浇注系统上切割下来

6.抛丸精修

用抛丸机对铸件进行喷砂、打磨、抛光,去除表面残余的陶瓷和毛刺,然后再人工进行手动精修达到客户要求

硅溶胶精密铸造12步完整流程

每一步都精益求精,确保产品精度与质量

打蜡

将熔化的模型蜡(中温模料)在压力下注入金属压型中,冷却后取出,得到单个蜡模。此蜡模的尺寸精度和表面光洁度直接决定最终铸件的质量。通常使用射蜡机完成此过程,确保蜡料完全填充模具,无气泡和缺陷。

修蜡

修整蜡模,去除飞边、合模线等缺陷,确保尺寸精度。使用专业修蜡工具仔细处理每个蜡模表面,修补任何可能的瑕疵。这一步骤对后续制壳过程至关重要,直接影响铸件的表面质量。

组树

将多个蜡模手工焊接到浇口上,形成"蜡树"。这需要精确的布局和焊接技术,确保蜡模之间距离适当,便于后续涂料涂挂和金属浇注。组树设计直接影响生产效率和金属利用率。

制壳

将蜡树浸入硅溶胶浆料中,使其均匀覆盖一层浆料,然后立即撒上耐火砂粒。此过程重复6-9次,形成足够厚度的陶瓷型壳。每层涂挂后都需要充分干燥,确保型壳强度。

风干

将涂挂好的蜡树放置在恒温恒湿的环境中(通常温度22-26°C,湿度40-60%),让硅溶胶通过水分蒸发发生胶凝,从而将耐火材料牢固地粘结在一起。每层干燥时间需严格控制,以确保型壳质量。

脱蜡

将型壳放入蒸汽脱蜡釜或热水槽中,使内部的蜡模熔化流出,形成用于浇注金属的空腔。必须确保所有蜡料完全清除,避免残留物影响铸件质量。

焙烧

将型壳送入高温炉(约1000-1100°C)进行焙烧,去除残留的微量蜡、水分和有机物,同时提高型壳强度。焙烧后的型壳需保持适当温度,准备浇注。

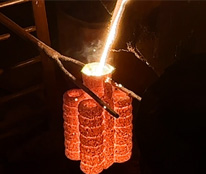

浇铸

将熔融金属平稳地浇入已预热好的陶瓷型壳中。浇注温度和速度需精确控制,以防产生铸造缺陷。根据材料不同,可能需要真空或保护气氛下浇注。

震壳

待铸件在型壳内凝固冷却后,通过振动或高压水射流等方式,将外层的陶瓷型壳击碎、剥离。此过程需小心操作,避免损坏铸件。

切割

使用砂轮切割机或带锯将单个铸件从浇注系统上切割下来。切割位置需精确,尽量减少后续打磨工作量。

打磨

去除铸件表面的浇冒口余根,进行初步表面处理。使用砂轮机、角磨机等工具,确保铸件表面平整,无明显的切割痕迹。

精修

精细处理铸件表面,确保尺寸精度和表面质量符合要求。包括抛丸、抛光、修整等工序,最终达到客户要求的表面光洁度和尺寸公差。